機械保全技能検定の実技試験対策についてまとめたいと思います。

やはり、学科試験と同様に、まずは過去問を確認するのが重要だと思います。

機械保全技能検定の過去問題は、”公益社団法人日本プラントメンテナンス協会”のサイトにて公開されています。ただし、筆記試験とは異なり、写真や具体的な設問は公開されていないため、この過去問を実際に解くことはできません。試験範囲の確認はできますが、これだけでは対策不十分です。

また、同じく公益社団法人日本プラントメンテナンス協会の以下のサイトの「5.実技試験問題・出題例」にて、13問の問題概要が公表されています。

試験時間は80分で設問数は8つです。

この13問の中から8問出題されると思います。

実技試験の時間配分は、1問10分です。

回答方式は、筆記試験と同様に選択肢の中から回答を選ぶマークシート方式です。

潤滑油

潤滑油の粘度グレートVGは、度数が高くなるほどドロドロ。

グリスのちょうど番号も、度数が高くなるほど硬い。

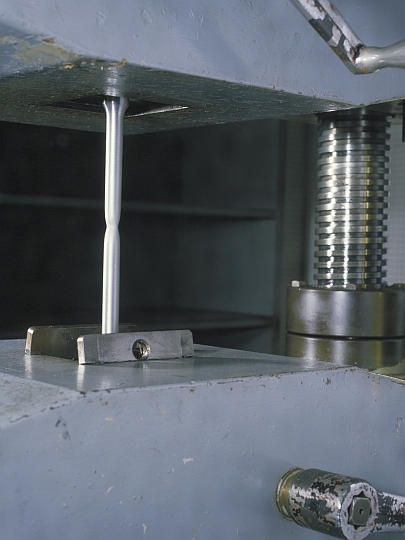

軸受の損傷

軸受損傷の「名称」、「原因」、「対応処置」について問われる問題が出題される可能性があると思います。

軸受とはベアリングのことです。国内の大手メーカ名+軸受損傷で検索をかけると、様々な資料を参照することができます。例えば、損傷写真については、以下のサイトにて確認することができます。

koyo(JTEKT)

NTN

FYH

上記の解説を参照すると、キーワードは以下のようになると思います。

フレーキング(flaking)(剥離)

スミアリング(smearing)

電食

クリープ

フレッチング摩耗

フレッチングコロージョン

フォールスブリュネリング(False Brinelling):疑似圧こん

テンパーカラー(temper color)…局部発熱。

圧こん

打こん

フレーキング(flaking)(剥離)

歯車の損傷

軸受損傷と同様に「名称」、「原因」、「対応処置」について問われる問題が出題される可能性があると思います。

スポーリング(Spalling)

スコーリング(Scoring)

ピッチング(Pitting)

ローリング

ポリッシング

アブレシブ摩耗(Abrasive wear)

スクラッチング

ピッチング

繰り返し荷重を受けることによる歯面の疲れが原因です。

歯面にピットと呼ばれる小さな穴(ピンホール)ができます。

対策:潤滑油の粘度アップ・極圧性アップ・歯当たりの修正。

損傷原因

歯面の金属疲労

歯面に繰り返し荷重がかかることによる金属疲労が原因の損傷は2つです。

ピッチング(ピンホール)

スポーリング(剥離)

[対処処置]

潤滑油の清浄化による対処

異物の噛み込みに起因する損傷の対策として、潤滑油清浄化があげられます。

アブレシブ摩耗 (Abrasive wear )

→潤滑油に含まれる不純物による歯面の磨き傷。すりみかき傷

歯面のすべる方向に細かい擦り傷ができる。

スクラッチング摩耗→

アブレシブ摩耗がひどくなったもの、細かい擦り傷が深くなる。

これらの原因は、金属片などの異物ですので対策としてはは、潤滑油の清浄化もしくは新品交換です。

その他、フィルタによる異物の除去などです。異物混入対策です。

ギア表面の硬化処理による対処

ピッチング

表面の疲れが原因。特にギア歯面のデコボコした部分に、応力が集中します。

その他ピッチングについては、歯当たりの修正も対処の一つ。

スポーリング 表面疲れが原因の剥離。同様に歯面の硬化処理

金属材料の破断面

金属材料の破断の種類は以下の5つです。

①静的破壊

②衝撃破壊

③クリープ破壊

④疲れ破壊

⑤遅れ破壊(応力腐食割れ)

静的破壊

静的破壊とは、「材料に対してゆっくりと荷重を加えた後に、破断する」ことです。

その特徴に、破壊までに大きな塑性変形を伴う点があります。つまり、材料が伸びたりねじれたりします。

例えば、静的破壊の一つに、引っ張り荷重をかけた際の延性破壊があります。 延性破壊の断面には「カップアンドコーン」という特徴的な断面が出来上がります。

衝撃破壊

打撃などの、瞬間的な激しい荷重によって生じる破壊です。

塑性変形をほとんど生じない特徴があります。

疲労破壊

静的破壊応力よりも小さい繰り返し荷重による破断。

ビーチマーク

クリープ破壊

一定の荷重が加わり時間の経過とともに変形して破壊する。常温より高温である場合が多い。

ディンプル模様

遅れ破壊

応力腐食割れ(SCC:Stress Corrosion Cracking)

振動の簡易診断

振動速度値

H,V ≫ A アンバランス(不釣り合い)

A ≫ H≒V ミスアライメント(芯ずれ) 軸方向(アキシャル方向)の振動が大きい。

油圧回路

流量調節弁

リリーフ弁(安全弁)…最高使用圧力を設定。設定圧力になると油圧タンクへ全量リリーフする

エアブリーザー

カウンタバランス弁…自重落下防止回路に使用される。

ブルドン管式圧力計

アンロード弁

空気圧回路

装置組み立て

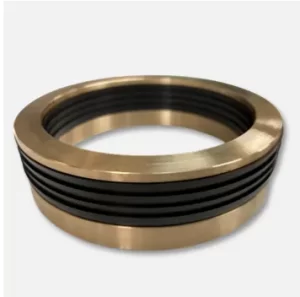

密封装置

密封装置は2つに分類することができます。

「パッキン」…運動面に使用する

「ガスケット」静止面(固定用)に使用する

こちらも、モノタロウ様にてまとめられている資料が非常に参考になります。

以下の要素がキーワードになります。

オイルシール

Uパッキン

Vパッキン

メカニカルシール

Oリング

ガスケット

オイルシール

リップ部の圧迫力を強くするために、ばねが挿入されているタイプがある。

リップ部の材質は合成ゴム。

貫通する回転軸からの漏れ出しを、機械的にシールするしくみです。

寿命が長いのが特徴です。

回転運動用のシールですので、パッキンに分類されます。

<用途>

・回転軸からの油漏れを防ぐ。粉塵・水などの異物の侵入を防ぐ。

・内圧が低い回転体

メカニカルシール

回転用のシールですので、パッキンに分類されます。

固定環に回転環を押しつけることでシールします。

バランス型とアンバランス型がある。連続回転使用がかのうで、長寿命。

リップパッキン

シールの部分がリップ状になったパッキンの総称

Uパッキン(Yパッキン)

Uパッキンとは、断面がU字形のリップパッキンの総称です。

油空圧用のロッドやピストンなどのシリンダー部に使用されます。

摺動抵抗が少ないのが特徴です。

Vパッキン

Vパッキンとは、断面がVの形をした環状の機械部品です。複数個を積み重ねる(使用枚数を変える)ことで、密閉圧力を上げることができる。

圧力の高い(=油圧)シリンダ用のパッキンとして使用される。

オス・メスのアダプタで挟み込んで使用する。

Lパッキン

皿パッキン、カップパッキンなどと呼ばれることもある。

シリンダの摺動シール・ピストンパッキン・ロッドシール専用パッキン

ダストシール(スクレーパ/ワイパリング)

異物や粉塵の侵入を防止するためのものです。

往復動用シールです。可動部のシールですので、当然パッキンの一種です。

<用途>

・異物の侵入防止

・エアシリンダーのロッド部に使用される。

グランドパッキン(gland packing)

スタッフィングボックスに詰め込み、パッキン押えで押し込みます。

若干発熱するため濡らしながら使用する。

バックアップリング

高圧でUパッキン、Oリングを使用する場合、はみ出しを防止するために用いる補助材です

Oリング

運動用のパッキンとして使用されることもあれば、固定用のガスケットとして使用されることもある。

つぶししろを考慮して選定する。

Oリングの太さd と溝深さH の差がつぶししろです。

Xリング

断面形状がアルファベットのXとなっています。

ガスケット

固定用のシールです。配管のフランジ部に使用される。

シール性が良い。

<用途>

・タンクの蓋等に使用される。液体などの漏洩防止に。

キーおよびピンの特徴

キーとは、回転軸と回転体を締結させるための部品です。

こちらも、モノタロウ様に解説があります。

平行キー

平行キーは、一般的な沈みキーです。

大きな荷重で正転・逆点する用途には不適。キーの側面でトルク伝達。

四角い形状をしたストレートキー・両端が丸形のキー・片方だけ丸形のキーが存在します。

勾配キー

勾配キーも沈みキーです。

はめ込んだ後に、ハンマーで打ち込んで固定します。

勾配キー:1/100の勾配

半月キー

半月キーは沈みキーではなく、半月キーという分類になるようです。

勾配キーや平行キーが重負荷対応可能なものに対し、半月キーは軽負荷用です。

脱着が簡単そうな構造です。

テーパ軸に向いている。ボスのキー溝に対する傾きが調整されるため。

接線キー

接線キー:120°に2か所取り付けて使用する。

重荷重にも耐えることができる。正転逆転にも適している。

くらキー

ノックピン

2つの部品を組み付けるとき、これらの関係位置を再現性良く厳密に保てるようにするために、打ち込むピンのことです。

割ピン:ナットのゆるみ止め。

バルブの種類と名称

グローブ弁 (globe valve)・玉形弁

密閉性と流量調整のしやすさは優れています。ただし、流れの抵抗は大きい。

バルブハンドルから、ステム(弁棒)をとおして、ディスク(弁体)を上下させて開閉します。

ディスクを弁座に当てて押し込むことで、密閉します。マンホールのふたのようなイメージです。

流れ方向が決められている。

ボール弁 (ball valve)・球形弁

密閉性が良い。

ボールシートを使用する。

バルブハンドルを90度操作し、開閉する。

ゲート弁 (gate valve)・仕切弁

締め切り性能に優れています。

流量調整ができない。(中間開度で流体にさらされると弁体振動のおそれがある)

バルブハンドルから、ステム(弁棒)をとおして、ディスク(弁体)を上下させて開閉します。

水門のようなイメージです。

ステムの移動距離が長いため、開閉に時間がかかります。

バタフライ弁 (butterfly valve)・蝶型弁

ステム(弁棒)をとおして、ディスク(弁体)を旋回させて開閉します。

ボディー(弁箱)の幅が小さく、省スペース

逆止弁 (check valve)・チャッキ弁、チャッキバルブ、チェックバルブ

流体の背圧により、弁体(ディスク)が逆流を防止するように作動する。

リフト逆止弁

グローブナットのような形。

スイング逆止弁

ヒンジを中心に、ディスクが旋回する。ディスクとシートが密着して流れを止める。

ダイヤフラム弁 (diaphgram valve)

ダイヤフラムという膜をボディーに押しつけて、流量を調整する。

レジューサ

レジューサ は、バルブではありません。配管接手の種類の一つです。

直管部分で配管サイズを変える場合に用います。太い配管化から細い配管へサイズを変える際、流速があがります。このため、エロージョンコロージョンが発生しやすいです。

差圧流量計

差圧流量計は、オリフィス流量計とも言います。オリフィス:orifice

オリフィスとは流路の絞りです。流れが絞られると、気泡が発生します。

この気泡によってキャビテーションが発生します。

最後に

職業能力開発促進法第31条の職業訓練法人“JTEXJTEX 職業訓練法人日本技能教育開発センター”にて、2級機械保全(機械系)実技試験対策Web セミナーを受講することができます。

2級機械保全(機械系)実技試験対策Web セミナーの紹介ページに、セミナーのカリキュラムの紹介動画があります。

この中に、”実技試験問題概要”が提示されておりますので、参考になるかと思います。